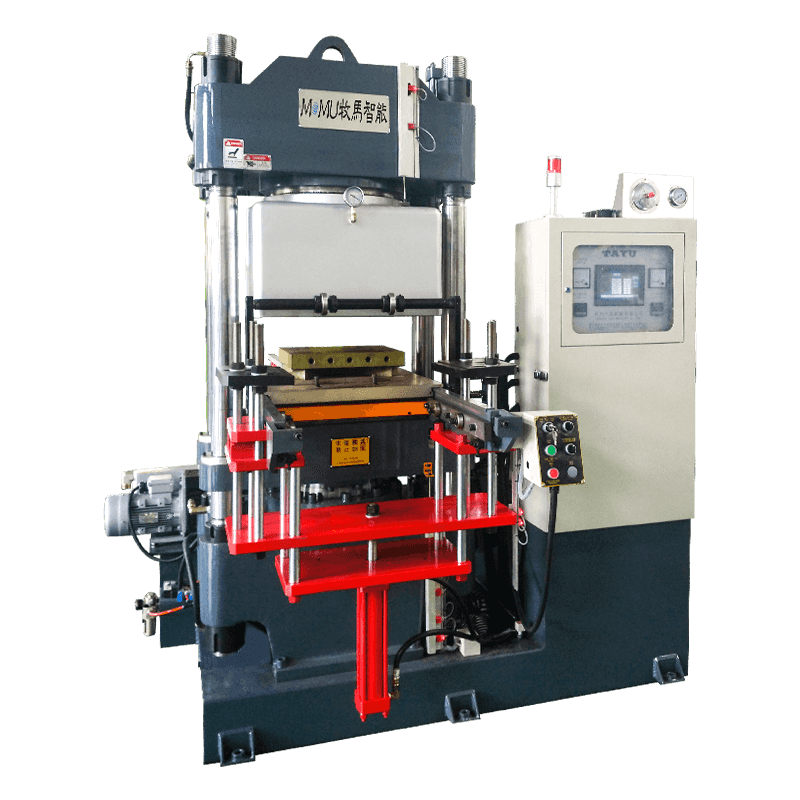

A stroj na upínanie tekutých silikónových foriem hrá rozhodujúcu úlohu pri výrobe tekutého silikónového kaučuku (LSR), ktorý priamo ovplyvňuje efektivitu výroby, kvalitu produktu a prevádzkovú stabilitu. Na rozdiel od konvenčných zariadení na formovanie gumy si spracovanie LSR vyžaduje presnú kontrolu zvieracej sily, stabilitu vstrekovania, riadenie teploty a automatizáciu. Výber stroja so správnymi funkciami zaisťuje konzistentné cykly formovania, znížený odpad materiálu a dlhodobú efektívnosť nákladov. Tento článok skúma kľúčové vlastnosti, ktoré by mal mať stroj na upínanie tekutých silikónových foriem na podporu efektívnej, spoľahlivej a škálovateľnej výroby.

Stabilný a presne riadený upínací systém

Upínací systém je základom akéhokoľvek stroja na upínanie tekutých silikónových foriem. Materiály LSR majú nízku viskozitu a ľahko sa tečú, vďaka čomu sú náchylné na praskanie, ak je zvieracia sila nedostatočná alebo nestabilná. Vysokokvalitný stroj musí poskytovať konzistentný a rovnomerne rozložený upínací tlak počas celého lisovacieho cyklu. Presná kontrola zaisťuje, že forma zostane pevne utesnená bez nadmernej sily, ktorá by mohla poškodiť formy alebo zvýšiť spotrebu energie.

Pokročilé upínacie systémy často využívajú servopoháňané alebo hydraulicko-servo hybridné mechanizmy. Tieto systémy umožňujú jemné nastavenie upínacej sily na základe veľkosti formy, počtu dutín a geometrie produktu. Schopnosť udržiavať opakovateľnú presnosť upnutia zlepšuje konzistenciu dielov a znižuje chybovosť, najmä vo vysokodutinových alebo tenkostenných silikónových výrobkoch.

Schopnosť vysoko presného vstrekovania a dávkovania

Efektívna výroba LSR vo veľkej miere závisí od presného vstrekovania a dávkovania silikónových komponentov. Stroj na upínanie foriem z tekutého silikónu by sa mal hladko integrovať s presnou vstrekovacou jednotkou LSR, ktorá riadi veľkosť výstrelu, rýchlosť vstrekovania a tlak. Aj malé odchýlky v dávkovaní môžu viesť k neúplnému plneniu, zachyteniu vzduchu alebo nekonzistentným mechanickým vlastnostiam hotových dielov.

![]()

Stroje určené na efektívnu výrobu často podporujú uzavreté riadiace systémy, ktoré nepretržite monitorujú parametre vstrekovania. To zaisťuje stabilný tok tekutého silikónu do dutín formy, zlepšuje výťažnosť a znižuje odpad. Pre výrobcov vyrábajúcich medicínske, elektronické alebo automobilové silikónové diely je presnosť vstrekovania obzvlášť dôležitá na splnenie prísnych tolerancií.

Optimalizovaná kontrola teploty formy

Regulácia teploty je jednou z najdôležitejších vlastností tekutého silikónového upínacieho stroja. LSR vytvrdzuje teplom a nekonzistentné teploty formy môžu spôsobiť nerovnomerné vytvrdzovanie, povrchové chyby alebo rozmerovú nestabilitu. Efektívny stroj musí podporovať rovnomerné zahrievanie vo všetkých zónach formy a udržiavať stabilné teploty počas nepretržitej výroby.

Moderné stroje často obsahujú viaczónové rozhrania na reguláciu teploty, ktoré umožňujú operátorom jemne doladiť parametre ohrevu pre rôzne časti formy. Táto schopnosť je obzvlášť užitočná pre zložité formy alebo výrobky s rôznou hrúbkou steny. Spoľahlivá kontrola teploty skracuje čas vytvrdzovania, zlepšuje účinnosť cyklu a zlepšuje celkovú kvalitu produktu.

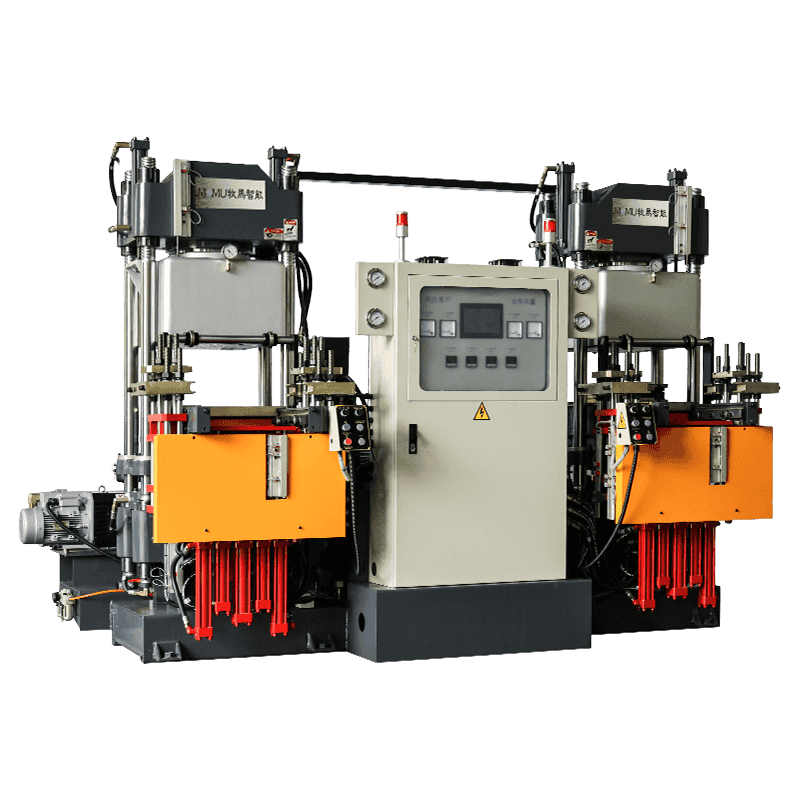

Automatizácia a inteligentný riadiaci systém

Automatizácia je kľúčovým prvkom na zlepšenie účinnosti pri lisovaní tekutého silikónu. Dobre navrhnutý stroj na upínanie tekutých silikónových foriem by mal byť vybavený inteligentným riadiacim systémom, ktorý integruje procesy upínania, vstrekovania, vytvrdzovania a vyberania z formy. Automatizácia minimalizuje manuálne zásahy, znižuje chyby operátora a zaisťuje konzistentné časy cyklov.

HMI s dotykovou obrazovkou s intuitívnym rozhraním umožňujú operátorom jednoducho nastavovať, ukladať a vyvolávať parametre procesu. Pokročilé systémy tiež podporujú monitorovanie v reálnom čase, upozornenia na alarmy a zaznamenávanie výrobných údajov. Tieto funkcie pomáhajú výrobcom optimalizovať procesy, rýchlo odstraňovať problémy a udržiavať stabilný výstup počas dlhých výrobných sérií.

Rýchly a konzistentný výkon cyklu

Efektívnosť času cyklu priamo ovplyvňuje výrobnú kapacitu a jednotkové náklady. Stroj na upínanie foriem z tekutého silikónu navrhnutý pre efektívnosť musí podporovať rýchle otváranie a zatváranie formy, synchronizované vstrekovanie a stabilné cykly vytvrdzovania. Vysokorýchlostné servosystémy a optimalizované hydraulické obvody pomáhajú skrátiť neproduktívny čas bez kompromisov v presnosti.

Konzistentné časy cyklov sú rovnako dôležité ako rýchle. Zmeny vo výkone cyklu môžu viesť k nekonzistentnému vytvrdzovaniu a kvalite dielov. Stroje s pokročilým systémom riadenia pohybu a spätnej väzby zachovávajú opakovateľné časovanie, čo umožňuje predvídateľný výstup a jednoduchšie plánovanie výroby.

Zníženie plytvania materiálom a čistý dizajn výroby

Tekuté silikónové materiály sú relatívne drahé, takže minimalizácia odpadu je nevyhnutná pre nákladovo efektívnu výrobu. Vysokoúčinný stroj na upínanie foriem z tekutého silikónu by mal podporovať precíznu kontrolu výstrelu, kompatibilitu so studenými vtokmi a optimalizované tesnenie formy, aby sa znížilo vzplanutie a prebytočný materiál.

Čistý výrobný dizajn je tiež dôležitý, najmä pre silikónové výrobky určené pre zdravotníctvo, starostlivosť o deti a potraviny. Stroje s uzavretými upínacími oblasťami, hladkými povrchmi a ľahko čistiteľnými štruktúrami pomáhajú udržiavať hygienické výrobné prostredie a spĺňajú priemyselné normy.

Flexibilná kompatibilita a prispôsobivosť foriem

Efektívnosť výroby sa zlepšuje, keď sa stroj dokáže prispôsobiť rôznym formám a typom výrobkov s minimálnym časom výmeny. Všestranný stroj na upínanie foriem z tekutého silikónu by mal podporovať rôzne veľkosti foriem, hrúbky a konfigurácie dutín. Nastaviteľné rozstupy dosiek a modulárne konštrukcie upínania uľahčujú prispôsobenie meniacim sa požiadavkám výroby.

Táto flexibilita je obzvlášť cenná pre výrobcov, ktorí slúžia viacerým odvetviam alebo vyrábajú silikónové diely na mieru. Možnosť rýchlej výmeny formy znižuje prestoje a umožňuje rýchlejšiu reakciu na nové objednávky alebo zmeny dizajnu.

Energetická účinnosť a kontrola prevádzkových nákladov

Spotreba energie je hlavným faktorom pri dlhodobej efektívnosti výroby. Moderné stroje na upínanie foriem z tekutého silikónu často používajú servopoháňané systémy, ktoré spotrebúvajú energiu iba vtedy, keď je potrebný pohyb. V porovnaní s tradičnými hydraulickými systémami technológia servopohonov výrazne znižuje spotrebu elektriny a tvorbu tepla.

Nižšia spotreba energie nielen znižuje prevádzkové náklady, ale tiež zlepšuje stabilitu stroja minimalizovaním teplotných výkyvov. Pre výrobcov prevádzkujúcich nepretržitú alebo veľkoobjemovú výrobu ponúkajú energeticky efektívne stroje jasné ekonomické a environmentálne výhody.

Bezpečnostné funkcie a ochrana operátora

Efektívne výrobné prostredie musí byť aj bezpečné. Spoľahlivý stroj na upínanie foriem z tekutého silikónu by mal obsahovať komplexné bezpečnostné prvky, ako sú svetelné závesy, systémy núdzového zastavenia, monitorovanie tlaku a bezpečnostné blokovania. Tieto funkcie chránia operátorov a zároveň umožňujú plynulú a neprerušovanú produkciu.

Dobre navrhnuté bezpečnostné systémy znižujú riziko nehôd a poškodenia zariadenia, čím prispievajú k stabilnej dlhodobej prevádzke. Keď sú bezpečnosť a efektívnosť efektívne integrované, výrobné linky môžu bežať optimálnou rýchlosťou s istotou.

Jednoduchá údržba a dlhodobá spoľahlivosť

Efektívnosť údržby má priamy vplyv na prevádzkyschopnosť stroja a celkovú produktivitu. Stroj na upínanie foriem z tekutého silikónu určený na efektívnu výrobu by mal obsahovať prístupné komponenty, jasné usporiadanie údržby a odolné mechanické konštrukcie. Jednoduchý prístup k upínacím jednotkám, hydraulickým systémom a ovládacím komponentom zjednodušuje rutinnú kontrolu a servis.

Dlhodobá spoľahlivosť znižuje neplánované prestoje a predlžuje životnosť zariadenia. Stroje vyrobené z vysoko kvalitných materiálov a osvedčené riadiace systémy poskytujú stabilný výkon aj v náročných výrobných podmienkach, čo z nich robí hodnotnú dlhodobú investíciu.

Záver: Zosúladenie funkcií stroja s výrobnými cieľmi

Výber správneho stroja na upínanie tekutých silikónových foriem je nevyhnutný na dosiahnutie efektívnej a vysokokvalitnej výroby LSR. Kľúčové funkcie, ako je presné ovládanie upnutia, presné vstrekovanie, stabilné riadenie teploty, automatizácia a energetická efektívnosť, spolupracujú na zvýšení produktivity a znížení nákladov. Zameraním sa na praktické výkonové charakteristiky namiesto všeobecných špecifikácií si výrobcovia môžu vybrať zariadenie, ktoré skutočne podporuje ich výrobné ciele.

Dobre vybavený stroj na upínanie foriem z tekutého silikónu nielen zlepšuje aktuálny výkon, ale poskytuje aj flexibilitu a spoľahlivosť potrebnú na škálovanie operácií v budúcnosti. Investícia do správnych funkcií zaisťuje konzistentnú kvalitu produktu, efektívne pracovné postupy a dlhodobú konkurencieschopnosť na trhu s tekutými silikónovými formami.