Špeciálny vstrekovací stroj na tekutý silikón využíva tekuté príslušenstvo, ako sú olejové čerpadlá...

kategória produktu

Vstrekovací lis LSR Výrobcovia

-

Špeciálny stroj na vstrekovanie tekutého silikónu

Špeciálny vstrekovací stroj na tekutý silikón využíva tekuté príslušenstvo, ako sú olejo

-

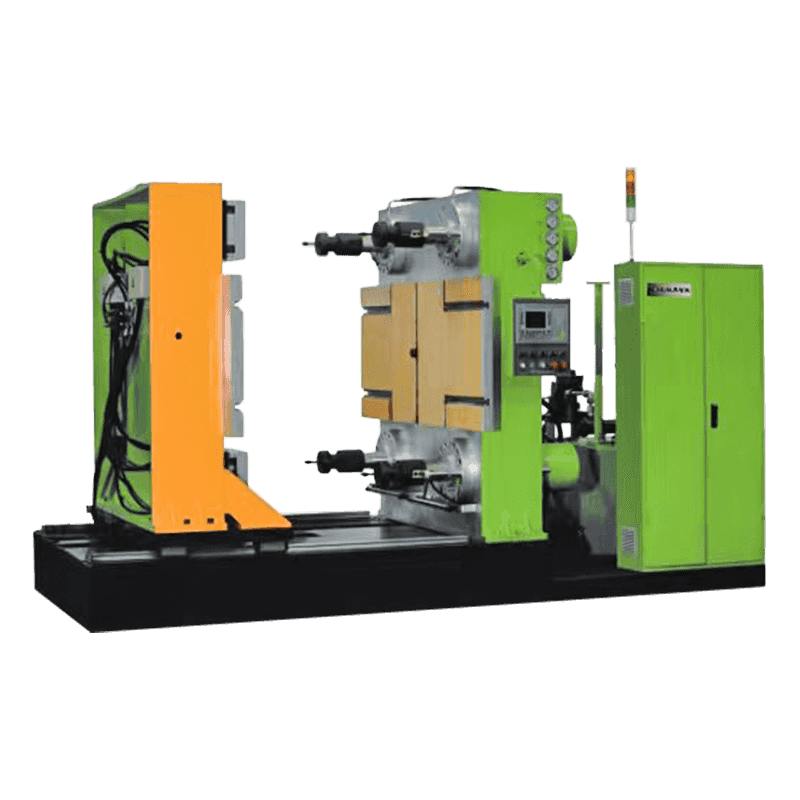

Stroj na upínanie tekutých silikónových foriem

Nové upínacie stroje na tekuté silikónové formy série TYM využívajú pokročilé riadiace p

-

Stroj na upínanie tekutých silikónových foriem

Čítaj viacNové upínacie stroje na tekuté silikónové formy série TYM využívajú pokročilé riadiace počítače na ...

Profesionálny výrobca strojov na lisovanie gumy a plastov

Zaoberá sa hlavne výskumom, vývojom a výrobou stroja na vstrekovanie gumy, stroja na vstrekovanie silikónu, vákuového vulkanizačného stroja, doskového vulkanizačného stroja a bakelitu, BMC a ďalších vysoko presných vstrekovacích zariadení. Po rokoch vývoja sa spoločnosť stala výskumnou a vývojovou silou, pokročilým systémom riadenia kvality, vytváraním nezávislých inovácií, technológiou ako hlavnou konkurencieschopnosťou podnikov na výrobu gumových strojov. Kvalita produktov je základom prežitia podniku, aby sa plne zabezpečila stabilita a životnosť stroja, na jednej strane spoločnosť nadviazala úzke partnerstvo so svetovým gigantom v oblasti kontroly tekutín Bosch, japonským Yukenom, Siemensom a kľúčovými diely elektrického zariadenia, hydrauliky a tesnenia sú všetky dovozom; na druhej strane organizovať oddelenie výskumu a vývoja s viacerými výskumnými ústavmi, prijať európsku vyspelú technológiu, optimalizovať dizajn produktu a v kombinácii s dlhoročnými praktickými skúsenosťami urobiť produkt primeraným, bezpečným a efektívnym tak, aby používateľom poskytoval vhodné presný vstrekovací lis.

Nastúpiť Dotknite sa nás.

-

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled...

ČÍTAJ VIAC -

Stroje na upínanie tekutých silikónových foriem sú špecializované zariadenia používané na presné lisovanie prod...

ČÍTAJ VIAC -

Stroj na upínanie foriem na tekutý silikón je špecializované zariadenie používané v procesoch lisovania tekutého sili...

ČÍTAJ VIAC -

A stroj na upínanie tekutých silikónových foriem hrá rozhodujúcu úlohu pri výrobe tekutého silikónového kaučuk...

ČÍTAJ VIAC

Aké sú výhody použitia systému meter-mix-dispense (MMD) vo vstrekovacom lise LSR?